|

|

|

|

Triciclo 2.0: Progetto di un trimarano 10' di Jacopo Faggioni

Bipée: Catamarano di Carlo Pellizzari

Iniziato in Giugno 2014 e completato in Maggio 2015

Fondo e fianchi: compensato marino 4 mm.

Coperta: compensato marino 6 mm con pozzetto centrale.

Longheroni: abete 20x20 mm.

Correnti: 2 per lato in compensato pioppo 10 mm x 80 mm di altezza.

Timoni: compensato marino 20 mm.

Derive: compensato marino 25 mm.

Collanti: poliuretanica D4, resina, resina rinforzata con fibra di vetro nei punti nevralgici (es.: unione delle fiancate a prua e a poppa, ecc.).

| Scafo | KG 28,3 | N. 2 | KG 56,6 |

| Derive | KG 2,0 | N. 2 | KG 4,0 |

| Alberatura | KG 4,7 | N. 1 | KG 4,7 |

| Trampolino | KG 12,0 | N. 1 | KG 12,0 |

| Base albero | KG 1,8 | N. 1 | KG 1,8 |

| Timone | KG 2,3 | N. 2 | KG 4,6 |

| Barre timoni | KG 1,3 | N. 1 | KG 1,3 |

| TOTALE | KG 85,0 |

| Linea di galleggiamento preventivata | 20 cm |

| Volume di 1 scafo a 20 cm | 122 lt |

| Peso totale catamarano | 85 kg |

| Peso equipaggio (io) | 135 kg (sob!) |

| Peso totale | 220 kg |

| Volume totale a 20 cm | 244 lt |

| Riserva di galleggiamento | 24 kg |

| Randa | 5,2 mq |

| Fiocco | 1,12 mq |

| TOTALE | 6,32 mq |

Ho iniziato con il taglio dei timoni e delle derive, abbozzando la forma del profilo Naca utilizzando una pialla. La rifinitura è stata eseguita con levigatrice a nastro, raspa e carta vetrata, fino ad ottenere il profilo finale.

I timoni sono strutturati per ruotare di 180°. Vengono fatti ruotare da due cime da 4 mm, di cui quella per il sollevamento passa per un bozzello, che sono bloccate da due clamcleat.

|

|

|

Per la costruzione degli scafi, non ho preso tavole intere di compensato, ma le ho fatto tagliare nel senso della larghezza 10 cm in più dei pezzi che mi servono. Così ho risparmiato un po' perché dal grossista di legname vicino a casa (sarò fortunato!) tagliano alla misura desiderata e fanno pagare solo quello che acquisti, anche se lo sfrido poi lo devono buttare.

Ho iniziato dal fondo: ho disegnato le linee longitudinali e trasversali sui due fogli di compensato, mentre la sagoma solo su uno. Poi li ho poi uniti assieme con delle graffette.

Prima di tutto ho fatto il foro per la deriva con il seghetto alternativo manuale, poi ho ritagliato i bordi con un seghetto da traforo elettrico.

Per la simmetria dei due lati curvi, ho prima pareggiato i bordi con pialla e carta vetrata, quindi girato sottosopra uno dei due pezzi, li ho fissati nuovamente fra di loro e pareggiato ancora i bordi. In questo modo i due lati sono perfettamente uguali e simmetrici.

|

Il passo successivo è stato quello di rastremare i longheroni sulla conicità della prua e della poppa. Nella foto a fianco si può notare il sistema di rulli realizzato per sostenere i listelli durante il taglio (utilizzato anche per il taglio del compensato – in questo modo sono riuscito a fare tutto da solo). |

|

Ho incollato il primo listello a 4 mm dal bordo, ottenendo così lo scalino di appoggio per la fiancata. Poiché i listelli non riuscivano a flettersi a sufficienza per seguire la curvatura, e rischiavano di rompersi per la presenza di molti nodi, nella parte più curva del profilo ho eseguito un taglio con la mola smeriglio ogni 10 cm profondo circa 1 cm.

Ne ho incollati uno al giorno, per essere sicuro della presa completa della colla. Alla fine ho stuccato i tagli fatti con la mola.

Le fiancate, essendo in compensato da 4 mm, quindi sottili, sono rinforzate con 2 correnti di compensato di pioppo da 80 x 10 mm, 2 per lato.

Ho incollato i correnti uno alla volta tenendoli sotto pressione con delle piastrelle da battiscopa, che sembrano fatte apposta per questo lavoro.

I due correnti sulla stessa fiancata sono stati incollati a distanza di due ore uno dall'altro; dopo questa attesa, la colla poliuretanica è già abbastanza asciutta per poter maneggiare la fiancata.

Dopo i correnti, ho incollato i listelli per la cinta di appoggio e fissaggio della coperta.

Finito ciò, una carteggiata alle sbavature della colla poliuretanica, ed è tutto pronto al montaggio degli scafi: fondo con fiancate.

Questo è lo scafo pronto al montaggio, con il fondo ancora da incollare:

|

|

Girato sotto sopra, ho inserito due distanziali in legno per allargare lo scafo alla misura della coperta.

Vicino al distanziale posteriore si vedono dei morsetti che tengono due rinforzi sulla cinta. Ho dovuto metterli in quanto in quel punto ci sono dei nodi nei listelli, e lo sforzo per aprire le fiancate ha creato delle pieghe invece della curva continua.

Ho quindi incollato il fondo alle fiancate utilizzando resina addensata. Appena

stesa la resina e inserito al suo posto il fondo, l'ho fissato con

viti (in acciaio inox) ogni 20 cm, incrementando la tenuta ed

evitando tutta la serie di fissaggi temporanei e nastro per tenere le

fiancate al loro posto durante la catalizzazione.

Purtroppo le viti, stringendo la fiancata inclinata contro i listelli, hanno provocato la curvatura

del fondo verso l'alto di quasi 1 cm nella parte centrale. Dovrò ovviare più avanti inserendo dei traversi per raddrizzarlo

il più possibile.

Quando incollerò le paratie, incollerò anche degli spezzoni di listello giusto sotto i nodi per rinforzare i punti deboli.

La fase successiva è stata il disegno, il taglio e l'incollaggio delle paratie, seguito dalla chiusura della prua e della poppa con il sistema del cuci-incolla.

Le due paratie ho deciso di posizionarle diversamente dal progetto di Jacopo:

la traversa anteriore è più avanzata, ed ho voluto mettere la paratia più vicina al suo supporto per incrementarne la robustezza.

|

Questo mi consente di avere due ampi gavoni nella parte posteriore degli scafi per stivare un po' di materiale. |

All'inizio le paratie pensavo di contornarle con un telaietto in listello 20x20, così da disporre di una buona superficie di incollaggio per la colla poliuretanica. Dopo il taglio però mi sono reso conto che la presenza dei correnti in compensato delle fiancate, attorno ai quali era ovviamente necessario creare un incastro, rendeva l'opera molto laboriosa, ed era molto difficile seguire perfettamente il profilo senza fessure fra paratia e fiancata.

Ho allora preferito semplificarmi la vita incollandole con resina e nastro in fibra di vetro. È risultato è meno piacevole alla vista, ma cercherò di ovviare alle imperfezioni nel pozzetto con una buona dose di olio di gomito.

Questo metodo comunque mi ha consentito di sagomare le paratie senza preoccuparmi troppo della precisione: la laminatura del nastro vetro ha chiuso tutte le fessure ed ha reso il tutto molto robusto.

Poiché avevo timore che le cinte superiori delle fiancate potessero avere una resistenza alla flessione diversa l'uno dall'altra, prima di incollare le paratie ho teso un filo fra prua e poppa, per verificare la simmetria dello scafo: nel caso fosse stato a banana, avrei ovviato indebolendo opportunamente con qualche taglio di seghetto o mola il listello più rigido.

Invece la simmetria era perfetta al millimetro! Spero solo che quando costruirò il secondo scafo, risulti identico al primo (N.d.A. - Purtroppo il secondo scafo è venuto un po' a banana di quasi 1 cm).

A prua e a poppa, poiché i listelli delle cinte superiori erano troppo corti, durante la costruzione ho tenuto le fiancate dritte con morsetti e barrette in tubo quadro di alluminio. Per completare poi il raccordo con la prua e la poppa ho costruito dei triangoli in compensato marino da 15 mm, lunghi circa 20 cm e sagomati opportunamente, incollati sia alle cinte che alle fiancate fino all'estremità.

La foto mostra quello anteriore, con il prigioniero (da accorciare a misura corretta) sul quale è avvitato provvisoriamente l'occhio per la briglia in acciaio di ritenuta del bompresso.

Il prigioniero, per evitare che si tolga o giri, l'ho ricavato da un'asta filettata da 8 mm inox sulla quale ho fatto un foro alla base per inserire uno spinotto da 3 mm:

|

|

|

L'ultima foto della serie evidenzia il foro più largo per metà altezza del compensato. Serve per avere uno spessore di resina maggiore, così da aumentare la tenuta.

Questo metodo, insieme a molti altri, si può trovare nel manuale di istruzioni per l'uso della resina West System Epoxy. Lo consiglio, in quanto ricco di istruzioni per l'uso corretto della resina epossidica.

Nell'unione delle fiancate con il fondo, dopo aver inserito e incollato le paratie, i nodi che avevano causato la piegatura secca dei listelli purtroppo non si sono raddrizzati con il doppio listello incollato sotto al primo.

Ho allora provato un altro sistema, inserendo un cuneo nel nodo per allargarlo, nel modo seguente:

Ho forzato la fiancata a piegarsi verso l'interno con due morsetti ed una barra in alluminio.

Poi ho inciso il listello per circa metà spessore.

Infine ho inserito un cuneo in plastica .

|

|

Una volta tolto i morsetti, il risultato è stato più che buono: dall'angolo secco di prima, ho ottenuto una curva quasi troppo dritta. |

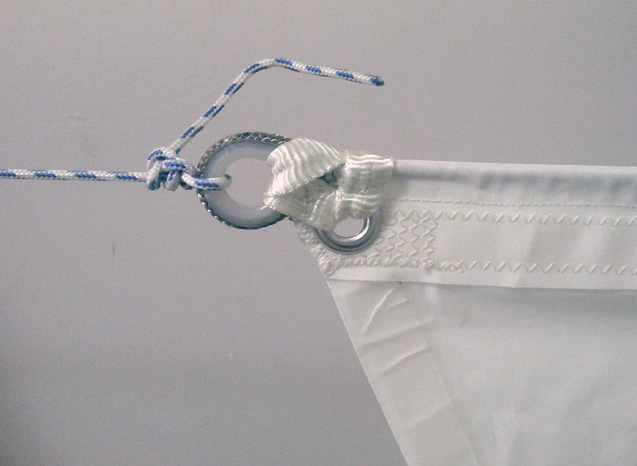

Arrivato il momento dei supporti delle traverse, dopo mille idee prese in considerazione, ho deciso di utilizzare il metodo della legatura, prendendo spunto dalla barca di Paolo Procesi Linea d'Ombra, visibile sul sito Cantierino.

Sono riuscito a contattare Paolo per chiedergli alcune informazioni sul fissaggio di questi supporti: e mi ha detto che molto semplicemente sono incollati sulla coperta.

Un po' perplesso di questo metodo (mi sembra che possa essere soggetto a rottura improvvisa, anche se, ad onor del vero, a lui non è mai successo), ho pensato di fissarli con dei prigionieri in asta filettata da 8 mm passanti attraverso la coperta.

In questo modo è possibile anche smontarli, e cambiare modalità di fissaggio sostituendoli con altri di foggia diversa senza danni agli scafi.

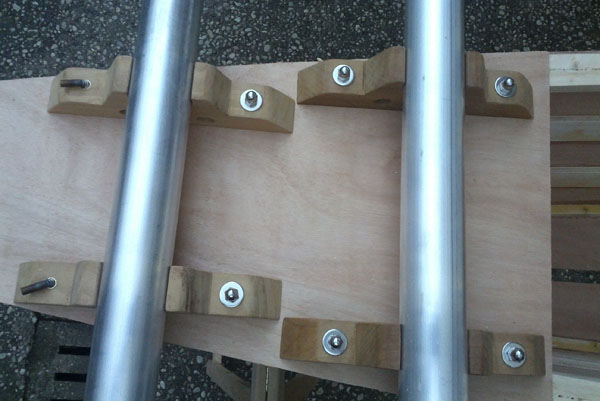

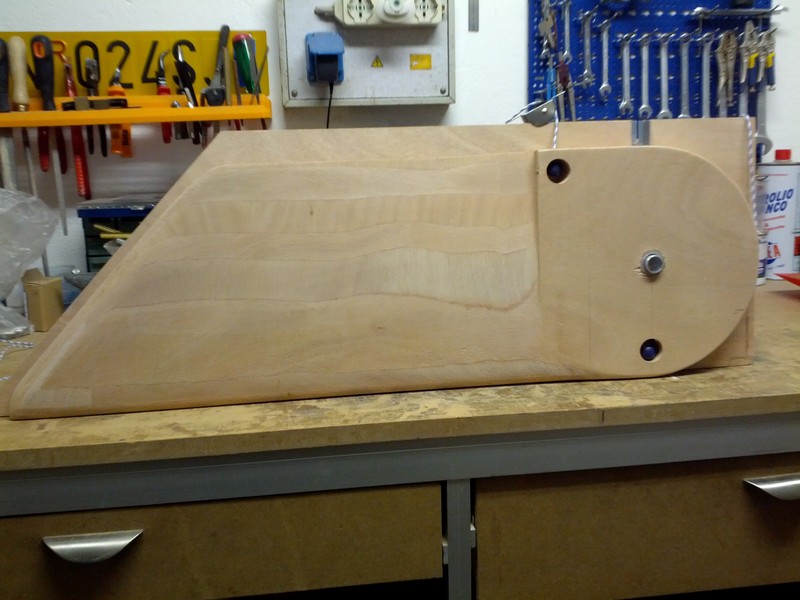

In falegnameria mi sono fatto tagliare otto travetti di Iroko da 8 cm di altezza per 4 cm di spessore. Dovendo poi dargli una forma identica (sono ben 12!!!), ho preparato una sagoma per segnare le linee di taglio su tutti i pezzi.

La foto mostra la sagoma con sotto uno dei travetti ancora grezzo. I tre forellini sono le guide per il foro centrale dove passare il listello che unisce le due traverse e gli altri due dove passano l'elastico o la cima di fissaggio

Arrivato a questo punto, una vista d'insieme:

La poppa e la prua dei due scafi sono rinforzate con tre strati di nastro in fibra di vetro da 200 gr x 10 cm di larghezza.

Se si guarda con attenzione lo scafo a sinistra, si possono notare i tre strati applicati sfalsati:

Il primo copre 6 cm da una parte e 4 dall'altra,

il secondo è l'inverso, 4 cm da una parte e 6 dall'altra,

il terzo e ultimo è simmetrico, 5 cm per parte.

In questo modo ho creato uno strato di fibra da 600 gr (direi abbastanza robusto per sopportare qualche urto) con spessore a scalare, in modo che sia meno evidente dopo la verniciatura.

Per proseguire con il montaggio delle strutture interne, ho prima piallato e carteggiato le cinte sulle quali andrà incollata la coperta perché, essendo le fiancate inclinate, creavano un angolo superiore a 0° con la linea trasversale della coperta.

Per carteggiare ho utilizzato una barra di alluminio lunga più della larghezza dello scafo sulla quale ho fissato carta vetrata con grana 80.

Una volta finito, la superficie di appoggio per la coperta è sufficientemente regolare.

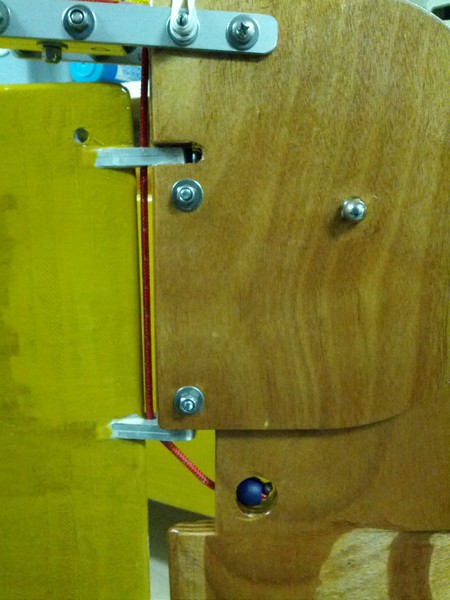

Il passo successivo è stato creare gli incastri per le femminelle dei timoni:

|

|

Nella prima foto è visibile il bullone di ritenuta della lama in alluminio che fa da femminella (due lame 20 mm x 6 mm incollate fra loro con Attack). Nella seconda foto è visibile sotto la lama superiore la seconda guancia in compensato, sempre da 15 mm e bloccata dal bullone passante.

Il tutto verrà annegato in un impasto di resina caricata di fibra

per renderlo un blocco unico con lo scafo. |

|

Prima di proseguire ho carteggiato fondo e pareti del pozzetto con una levigatrice orbitale. Lavoro improbo! |

|

Il risultato però è abbastanza buono. |

Dopo la levigatura, ho iniziato l'impermeabilizzazione interna dello scafo con una prima mano di resina epossidica. In seguito applicherò 2/3 mani di poliuretanica monocomponente trasparente.

Successivamente ho tagliato i fogli di compensato da 6 mm per formare la coperta. Nella foto si inizia finalmente a vedere qualcosa che somiglia allo scafo di un catamarano!

Poiché ho deciso di fare il pozzetto aperto, è stato obbligatorio

rinforzare adeguatamente il bordo superiore della fiancata, così

da ottenere una cinta sufficientemente robusta da poterci appoggiare tutto il peso del corpo.

Ho raddoppiato il listello della cinta affiancandone un altro che

prosegue per 10 centimetri oltre le paratie, così da

aumentare la resistenza alla rottura nell'angolo del pozzetto.

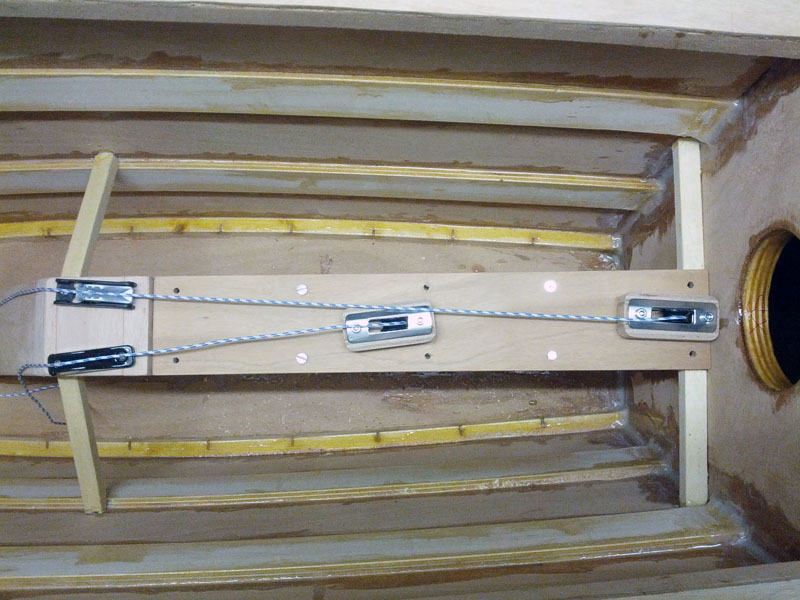

Per il fissaggio dei supporti delle traverse sotto la coperta sono previsti dei fogli in compensato di pioppo da 20 mm, attraverso i quali verranno fatti passare e incollati i prigionieri.

|

Per eseguire correttamente tutti i fori, ho fissato temporaneamente questi fogli con quattro punti di colla. |

|

|

I prigionieri per il fissaggio dei supporti sono in asta filettata inox da 8 mm piegata ad angolo retto, da incollare con resina caricata sotto il foglio di compensato.

Per evitare infiltrazioni di acqua dentro i fori dove passano i prigionieri, e conseguente rigonfiamento del legno con bloccaggio del tutto, in ogni foro ho infilato a pressione un tubetto di ottone.

|

|

Nell'ultima foto sono ben in evidenza i 3 fori su ogni supporto:

Nel foro centrale cieco verrà infilato un tubo di alluminio che arriverà al supporto sulla mura opposta. Questo tubo, pensato inizialmente per contrastare la forza a stringere dei legacci, rivelatasi poi nulla, alla fine è comunque utile come maniglia per sollevare gli scafi e appoggio per tubi e timoni durante il trasporto.

I due fori passanti servono al passaggio degli elastici o delle cime che utilizzerò per legare le traverse.

Approfittando finalmente di una domenica con un paio d'ore senza pioggia, sono riuscito a fare i fori sulla coperta per il fissaggio dei supporti del trampolino.

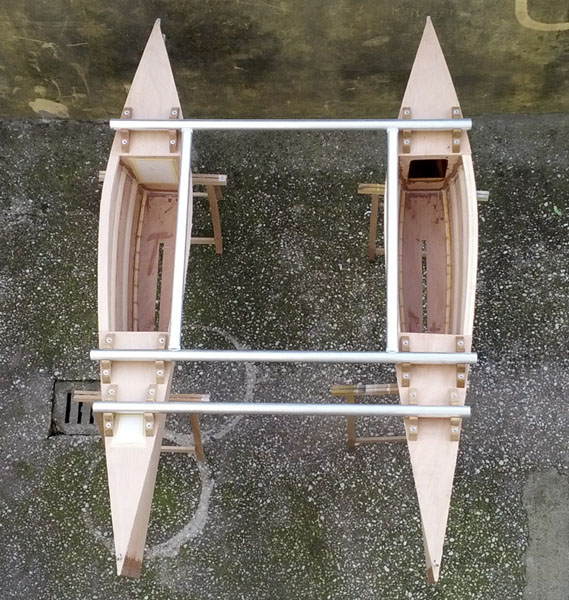

Per allineare perfettamente gli scafi, ho fissato un travetto in legno ai due prigionieri che fuoriescono dalla prua ed un altro ai fori delle femminelle dei timoni, ottenendo così l'equidistanza fra le prue e le poppe. Per mettere in squadra i due scafi, cioé formare un rettangolo e non un rombo sghembo, ho misurato la diagonale fra prua destra e poppa sinistra e la corrispondente fra prua sinistra e poppa destra, spostando avanti e indietro uno dei due scafi finché non sono equivalse.

A questo punto ho posizionato i supporti con sopra i tubi del trampolino, li ho allineati alle prue e sistemato il parallelismo fra i due supporti della stessa traversa sullo stesso scafo.

Poi, un supporto alla volta, ho forato la coperta ed il rinforzo sottostante e fissato provvisoriamente i prigionieri. Questo è il risultato:

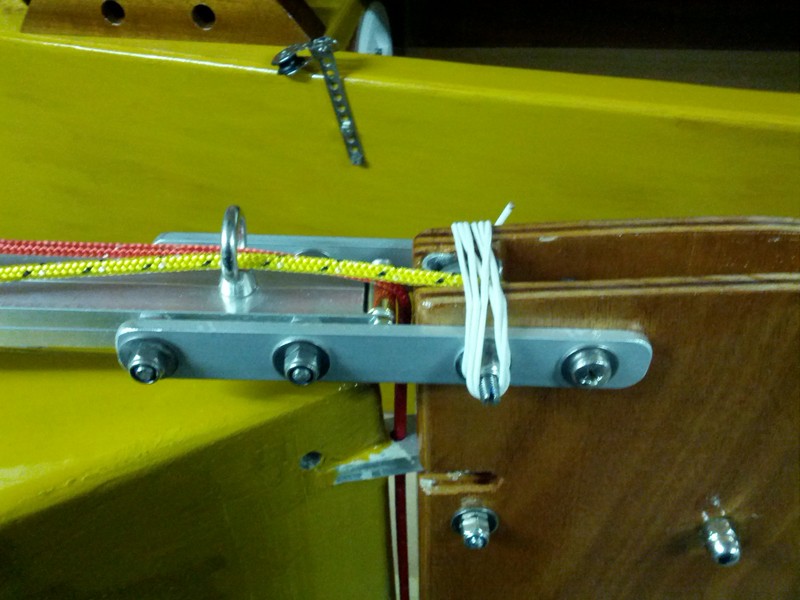

Ho approfittato per fare un test del sistema di legatura. Scartato un primo tentativo con corde elastiche, più complicate da passare perché poco scorrevoli, e perché non mi fidavo molto dei nodi, ho provato con dyneema da 5 mm:

Il fissaggio è sicuro, ma c'è un lieve scorrimento laterale, essendo legno, alluminio e cime lisci. Ho avuto l'idea di infilare uno spinotto in tondino inox da 8 mm nei supporti esterni di ogni traversa, che entra per 1 cm nel tubo. Eliminato ogni scorrimento, e sistema totalmente invisibile:

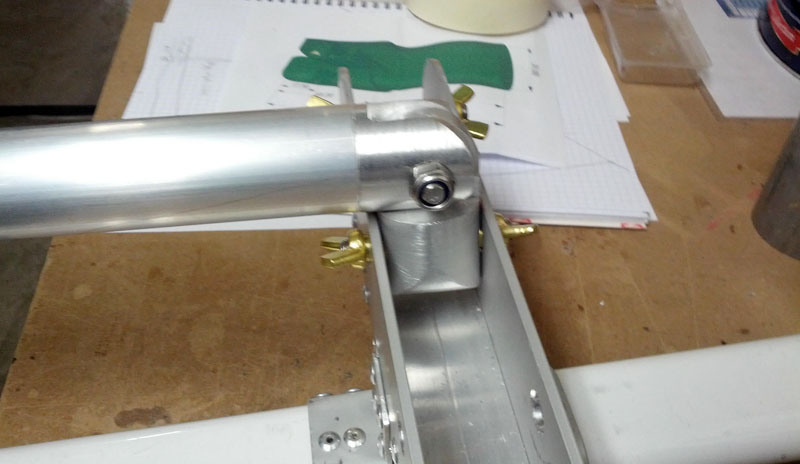

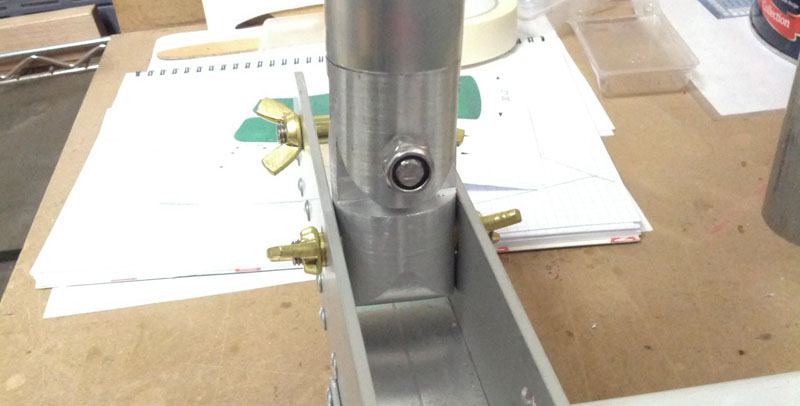

Abbandonando temporaneamente la costruzione dello scafo, ho preparato le barre dei timoni, completando nel contempo il sistema di sollevamento e ritenuta delle pale:

|

|

|

I cavetti utilizzati sono provvisori, verranno poi sostituiti da cimette più consistenti. Per il bloccaggio di quella di ritenuta ho pensato di utilizzare dei clamcleat autosbloccanti così, se i timoni toccano il fondo, i clamcleat si sbloccano e i timoni si alzano da soli. Ovviamente farò lo stesso con le derive.

Tornato a lavorare sullo scafo, ho provveduto a incollare con resina caricata di fibra di vetro tutti i prigionieri di fissaggio dei supporti delle traverse. A questo punto è tutto pronto a completare la verniciatura interna degli scafi e procedere all'incollaggio del compensato di chiusura delle coperte.

Prima di questo, ho valutato la possibilità futura di costruire un trimarano. Visto che il progetto da cui è nato il treXL è quello del Triciclo, appunto un trimarano, non ho fatto altro che predisporre uno dei due scafi con scassa e mastra per l'albero:

Sotto la scassa, in compensato 20 mm, c'è un altro pezzo di compensato anche questo di 20 mm incollato al fondo. Fra i due, quello che sembra un foglio di carta bianco, è un lamierino di alluminio da 2 mm che fa da base di appoggio per l'albero, impedendogli così di smangiare il compensato ed evitare di conseguenza che si impregni di umidità.

Il tubo l'ho acquistato in un magazzino di edilizia. Ha un diametro interno di 57 mm, uno spessore di 3 mm ed è molto rigido.

Completata finalmente la verniciatura interna dei gavoni di prua e di poppa:

Sopra la mano di resina epossidica data in precedenza, ho steso a pennello 2 mani di poliuretanica trasparente monocomponente.

Tempo impiegato per le mani di resina e di vernice, circa 7 ore e mezza.

Consumato circa 300-400 gr di resina e 800 ml di vernice.

Opps! Dopo la verniciatura mi sono ricordato che magari era meglio mettere dei bagli di rinforzo nella parte di coperta non sostenuta dal compensato da 20 mm.

Sarebbe stato meglio pensarci prima, la colla non attacca bene sulla vernice, dovrei quindi carteggiare, incollare i bagli, e verniciare poi anche questi.

Ho pensato di risolvere il problema con dei bagli in tubo quadro di alluminio, tagliati a 45°, incastrati e incollati nei correnti. La vernice non serve, pesano meno e sono più robusti. Detto fatto, questo è il risultato:

La coperta la incollerò poi con la colla poliuretanica, per la quale ho già testato la tenuta con l'alluminio. Come si può vedere dalla foto, è notevole:

E' arrivato il momento di chiudere finalmente la coperta. Ho già incollato le tavole di compensato da 2 cm che supporteranno le traverse. Oltre alla colla, ho provveduto a fissarle alle fiancate, a livello delle cinte, con delle viti in acciaio inox da 50 x 5; non si sa mai...

La foto sotto mostra lo scafo destro, quello modificato per un eventuale trimarano, con il tubo di plastica per l'albero già incollato. Ho usato la resina epossidica, dopo una prova su uno spezzone di tubo che mi ha confermato l'ottima tenuta su questo tipo di materiale. Nei punti di incollaggio ho comunque irruvidito la plastica con una raspa per aumentare la tenuta.

Infine ho incollato e bloccato con viti autofilettanti inox le tavole di compensato che comporranno la coperta.

Si può notare che il foro dell'albero sul compensato della coperta è più largo del necessario. Ho fatto così perché utilizzerò un tappo di ispezione per chiudere il foro finché non deciderò di costruire il trimarano.

Completata la chiusura della coperta, rifinisco il bordo del pozzetto costruendo una scatola in compensato marino ( 4mm sotto e a fianco, 6 mm sopra) attorno alla cinta.

Nella foto sopra ho appena incollato le due strisce di compensato da 4 mm sotto alle cinte. Sono state prima sagomate secondo il profilo del bordo esterno, quindi di quello interno.

In seguito preparerò e incollerò le strisce verticali, sempre da 4 mm, e le due superiori in compensato da 6 mm per raccordare i due fogli di poppa e di prua già al loro posto.

Il completamento del bordo con le strisce da 6 mm di spessore mi ha fatto apprezzare il fatto di non buttare via i ritagli se non a fine lavoro:

I blocchetti di iroko che ho avanzato dal taglio dei supporti delle traverse sembrano fatti apposta per essere usati durante l'incollaggio di strisce e listelli.

Finito il bordo del pozzetto del primo scafo ho fatto un intermezzo, complice un sabato di tempo decente, per completare il telaio del trampolino.

Nella foto dall'alto, si vede bene la struttura dello scafo con le traverse e i tubi longitudinali che supporteranno il trampolino, che quindi non verrà legato allo scafo, ma solo al questi.

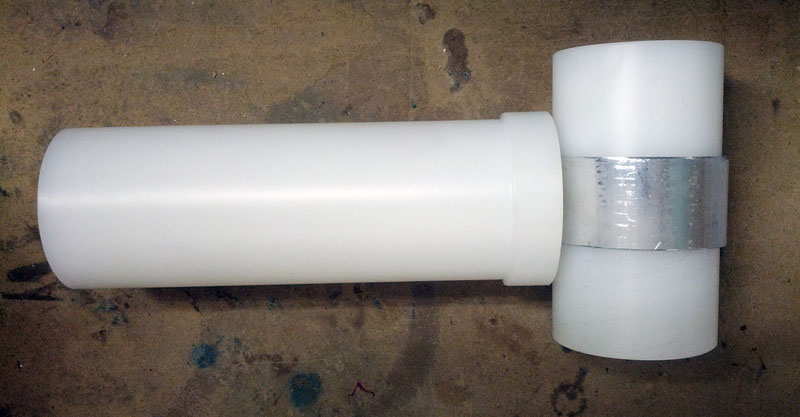

Nel punto i tubi longitudinali si innestano nelle traverse ho creato un rinforzo in tondo di teflon tornito e forato:

|

|

Il pezzo più lungo è infilato dentro il tubo longitudinale, e lo scalino, impedendo che il cilindro entri nel tubo, lo rende inamovibile una volta al suo posto. Il pezzo tondo di traverso è infilato dentro il tubo trasversale, in modo che il peso del trampolino e dell'equipaggio non sia supportato dal foro nell'alluminio, che anzi è più largo del necessario, ma solo dal cilindro interno in teflon (è stato poi fissato definitivamente con un rivetto). L'asta filettata che si vede uscire dal cilindro l'ho poi accorciata per non farla fuoriuscire dal teflon, evitando così di forare la traversa anche nella parte anteriore. |

|

Completato un altro pezzo: |

|

Si tratta della rotaia per fissare il piede dell'albero ed il bompresso (o spingone, visto l'armo latino).

Il primo foro è già occupato dal bompresso ed il secondo dal perno di fissaggio del piede dell'albero, che verrà ricavato da un tondo pieno di alluminio tornito e sagomato appositamente per consentire la rotazione nei due sensi, avanti-indietro e destra-sinistra, così da togliere ogni sforzo alla rotaia dovuto a flessioni dell'albero.

I due profili ovali corrono sopra le due traverse anteriori. Verranno legati a queste con delle cimette in dyneema da 3 mm. Lo scorrimento laterale è impedito da due perni inox da 8 mm che sporgono da sotto al centro di ognuno, e che si infilano in due fori corrispondenti sulle traverse.

Tagliate all'inizio assieme ai timoni, e mai più prese per mano, ho finalmente completato la sagomatura delle due derive e iniziato le rispettive casse. Una volta finito, dovrei avere due belle derive pivottanti, pratiche e funzionali (speriamo...).

Nelle foto seguenti sono descritte le varie fasi per la realizzazione della varea del bompresso.

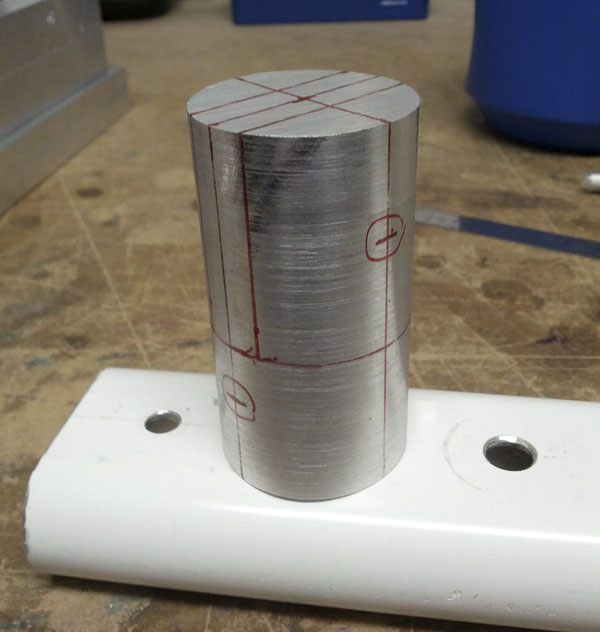

Sono partito da un tondo pieno in alluminio lungo 4 cm, tornito per 2 cm con il diametro interno del tubo del bompresso.

Il lavoro di stondatura della varea è stato eseguito tutto a mano con la lima.

Prima di tutto ho disegnato due linee, una tutta attorno al tondo e l'altra circolare sulla faccia superiore, intersecanti le rette

che a loro volta si intersecano con la semisfera che sarà la forma finale della varea (capito qualcosa? Spero di si).

|

Con una lima quadra ho creato quattro gole limando fino alle linee. |

|

Ho creato altre quattro gole in diagonale nello stesso modo. |

|

Ho poi raccordato le otto gole con un seghetto. |

|

Ho pareggiato il tutto con una lima piana ottenendo un tronco di cono. |

|

Ho disegnato una circonferenza a metà della faccia del tronco di cono, e poi raccordato in tondo fino alla cima. |

|

Raccordando la parte inferiore come quella superiore, ho ottenuto la semisfera. |

|

La finitura non l'ho fatta a mano. Con un perno passante ho fissato la varea al mandrino di un trapano a colonna e con lima grossa, poi lima fine ed infine con un tampone di carta vetrata, ho ottenuto il risultato voluto: una semisfera quasi perfetta, fatta tutta a mano. |

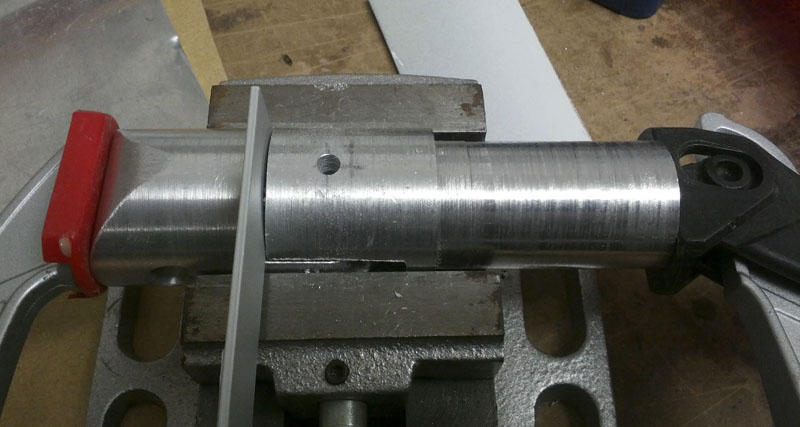

Di seguito sono passato alla costruzione del piede dell'albero. L'ho progettato con la possibilità di farlo ruotare in due direzioni, avanti-indietro e destra-sinistra.

In questo modo dovrei avere un montaggio più facile, perché posso infilare l'albero al suo posto tenendolo appoggiato anche a terra, poi sollevarlo con una mano mentre

con l'altra posso fissare lo strallo e le sartie (N.d.A. - Dalle prove di montaggio successive ciò si è rivelato vero).

Inoltre, eventuali flessioni dovute alla forza del vento, o addirittura un disalberamento, non dovrebbero andare a forzare più di tanto sulla rotaia, ma essere annullate

dai due bracci di rotazione (N.d.A. - Sempre in una prova di montaggio mi è caduto l'albero, e la rotaia non si è assolutamente deformata).

Sono partito dalla base, disegnando tutte le linee di taglio e i centri di foratura.

Per prima cosa ho fatto il foro di collegamento con il perno sulla rotaia. Dopo ho voluto controllare nuovamente l'allineamento delle varie linee, che

purtroppo ho dovuto ridisegnare, in quanto il foro mi ha dato un punto di partenza sicuro, ma spostato sull'asse disegnato precedentemente.

Alla fine, dopo varie fasi di lavoro eseguite con le stesse tecniche utilizzate per fare la varea del bompresso, ho ottenuto il mio bel piede snodato:

La sequenza fotografica seguente mostra le possibilità di movimento dell'albero una volta infilato al suo posto. Può inclinarsi in tutte le direzioni e quasi sempre fino a terra.

Per il primo anno ho intenzione di utilizzare la vela latina che fa parte del kit per canoa gonfiabile che ho acquistato 2 anni fa sul sito

Blu Marino.

Qui è possibile vederla in una foto scattata in occasione del raduno della classe 10' a Manerbe in Settembre de 2014.

Poiché l'albero della canoa non è insartiato, ed è molto corto, ho preferito farne uno nuovo, alto 350 cm.

Come quello della canoa, è in tubolare di alluminio diametro 35 mm, con spessore 3 mm.

Per poterlo trasportare comodamente anche dentro l'auto, l'ho diviso in due parti.

La giunzione è fatta con un pezzo dello stesso tubo lungo 50 cm, tagliato longitudinalmente e ridotto di diametro fino a farlo entrare con precisione nel tubo originale.

E' rivettato nel pezzo inferiore, e semplicemente infilato in quello superiore. Una volta teso le sartie, non si muove assolutamente.

Un sabato pomeriggio ho armato per la prima volta il mio catamarano! Tutto provvisorio, ma mi ha permesso di prendere le misure dello strallo e delle sartie.

Grazie a queste misurazioni, ho potuto tagliare e intestare con redancie e morsetti i cavi di acciaio da 2mm per le manovre dormienti.

Per il fissaggio delle redancie ho utilizzato i morsetti duplex  , che ho trovato i più comodi da montare senza avere attrezzatura apposita (fra l'altro, sono riutilizzabili).

, che ho trovato i più comodi da montare senza avere attrezzatura apposita (fra l'altro, sono riutilizzabili).

Ho approfittato del momento per provare il sistema randa 2 a 1 tipo Vaurien mostrato nel bel libro Rigging di Danilo Fabbroni. Se funziona, è ottimo per evitare l'incattivimento della scotta con lo stick del timone.

La sequenza fotografica successiva mostra varie fasi del montaggio della cassa deriva pivottante.

|

La deriva è incernierata in modo che il perno non fuoriesca lateralmente, così da evitare infiltrazioni di acqua se lo scafo si immerge fino a livello del perno. |

|

Nella vista dall'alto si vedono bene le due rotaie in alluminio nelle quali scorre il perno della deriva, realizzato in tubolare di alluminio da 20 mm.

|

|

Questo spaccato della cassa mette in evidenza i profili in lama di allumino che ho voluto inserire per diminuire l'attrito della deriva contro le pareti.

|

|

In questa foto, e anche nella seconda della sequenza, si notano i distanziali utilizzati per incollare le pareti alla corretta distanza.

Questi blocchetti di legno li ho tagliati, limati e carteggiati controllando con il calibro che fossero tutti della stessa misura.

|

|

Questa è la cassa della deriva completa, chiusa da una parete incollata sul lato posteriore, e con la copertura provvisoriamente fissata con quattro viti.

Nel montaggio definitivo la tenuta stagna sarà assicurata da una guarnizione in neoprene che correrà per tutto il perimetro della cassa.

|

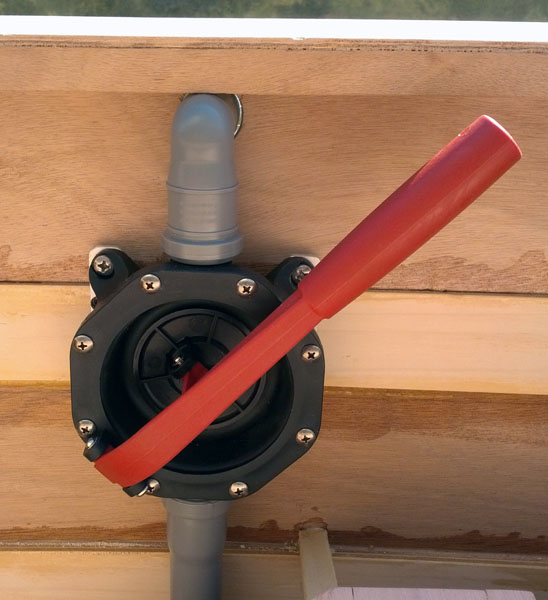

L' ultima fatica prima di iniziare a carteggiare e stuccare, visto la profondità del pozzetto, è stata l'installazione delle pompe di sentina, ovviamente 2, una per scafo.

Se entra acqua, a causa di onde, sbandamento, o scuffia, almeno posso svuotare facilmente i due pozzetti.

|

|

Non so se è intenzionale, ma il diametro dei tubi di entrata e uscita dell'acqua delle pompe è lo stesso dei tubi per idraulica che ho trovato al Brico, 32 mm.

E' stato sufficiente limare il dente sull'estremità dei tubi della pompa (presente probabilmente per l'installazione di un tubo di gomma flessibile),

ed infilare quelli da idraulica. La tenuta è perfetta grazie alla guarnizione presente all'interno dei manicotti.

Le due lame in alluminio su cui sono avviate le pompe sono fissate al corrente grazie agli stessi nottolini cavi filettati che ho utilizzato per le casse delle derive.

Il fondo degli scafi l'ho laminato con uno strato di tessuto di vetro da 300gr e nastro da 200gr sugli spigoli, poi ho dato una seconda mano abbondante di resina per levigare il tutto.

Il fondo ho intenzione di lasciarlo così, grezzo, in modo da poter facilmente riparare eventuali graffi sul fondo con una passata di resina, senza preoccuparmi di stuccare e riverniciare.

Le fiancate, le coperte ed i pozzetti li impermeabilizzo con due mani di resina epossidica. In questo modo posso già mettere in acqua il catamarano, rimandando la verniciatura finale all'anno prossimo.

A parte i pozzetti, che voglio lasciare color legno naturale (quello a destra è già completo), alla seconda mano di resina addizionerò del colorante giallo per fare da fondo alla verniciatura finale.

La foto mostra gli scafi carteggiati, stuccati con resina addensata per nascondere le teste delle viti e qualche graffio, e ricarteggiati.

Completata l'impermeabilizzazione, ho finito le barre dei timoni. Per lo snodo della barra trasversale ho utilizzato un arridatoio tagliato a metà e due bulloni a testa tonda, quelli che hanno subito sotto la testa una parte quadrata che gli impedisce di girare mentre si fissano. Questa squadratura è venuta buona perché ha praticamente lo stesso diametro interno dell'anello dell'arridatoio, ed uno spessore sufficiente a poter bloccare il dado sul bullone lasciando il giusto gioco all'arridatoio per ruotare sull'asse. Il tutto è fermato dal galletto sottostante e assicurato dall'anellino passante attraverso il bullone.

Nella seconda foto è visibile, ancora da carteggiare, la resina in pasta che ho utilizzato per bloccare il mezzo arridatoio all'interno del tubo di alluminio. E' un'ottima resina che indurisce in poco tempo. La si trova in qualsiasi Brico, in confezione di plastica cilindrica, di vari tipi per i diversi materiali. Per evitare di incollare con la resina anche le aste filettate dell'arridatoio, le ho protette infilando un tubetto di alluminio per creare una camera cilindrica in cui possono ruotare liberamente.

Mancano solo i timoni, sui quali sta asciugando la quarta mano di poliuretanica trasparente.

Il trampolino è realizzato con un rettangolo di rete da playground in filo da 5 mm acquistato su internet, fatto tagliare su misura

e bordato con una cima di rinforzo cucita su tutto il perimetro. Ho solo dovuto cucire la rete attorno ai due tubi longitudinali con una cimetta da 3 mm dello stesso colore, e fissarla sui tubi anteriore e posteriore

con altri due spezzoni della stessa cima.

Il carrellino l'ho costruito copiando un modello pieghevole per monoscafo in vendita online. Qui, su fondo piano e liscio, funziona bene, speriamo anche in riva al lago e al mare.

La struttura è molto leggera, ma il peso è tutto concentrato alle estremità, dove dentro al tubo quadro ci sono anche gli assi delle ruote, quindi non dovrebbe cedere.

La mia paura è che possa cedere la parte centrale quando trova terreno sconnesso.

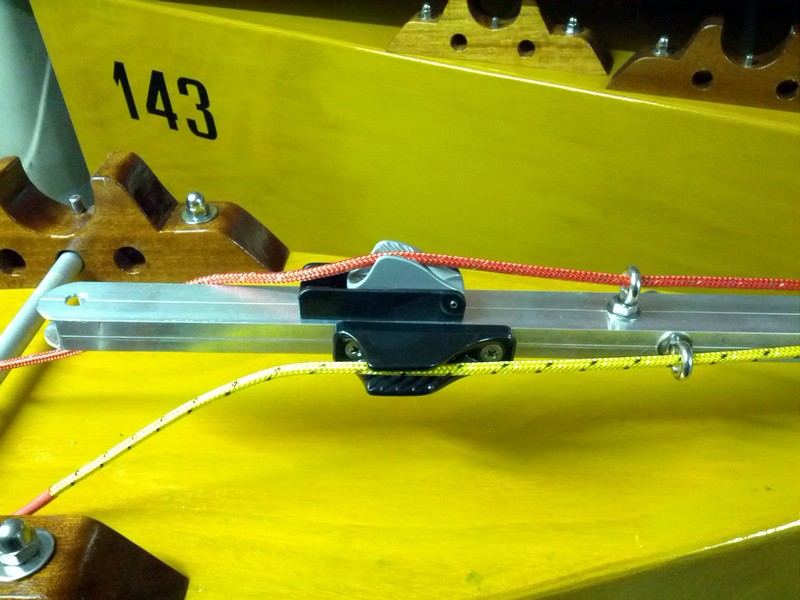

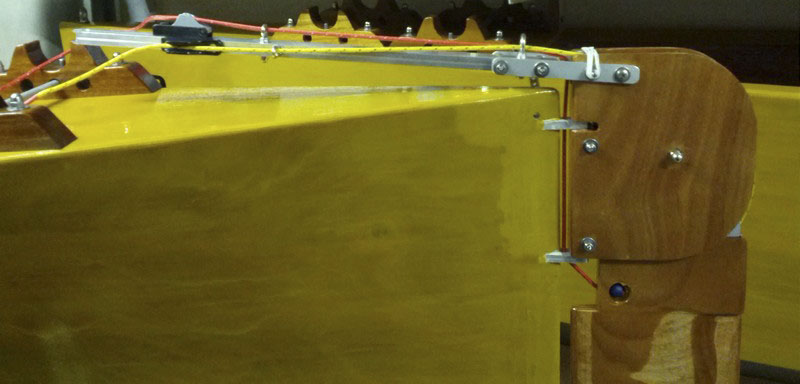

Completati anche i timoni, con sistema di sollevamento a 180° e due cime di ritenuta.

|

La cima gialla serve per sollevare il timone. E' piombata all'estremità con un anello in cui passa il perno del timone. Fa un giro nella carrucola in basso, creando così un paranco che dimezza lo sforzo di sollevamento. Infine torna su e termina al clamcleat sull'estremità della barra. |

|

La cima rossa serve per abbassare e tenere in posizione il timone. E' fissata su questo con una pallina fermascotta. Passa nei fori realizzati nelle femminelle, gira attorno ad un tubetto di ottone all'inizio della barra e, come l'altra, termina al suo clamcleat sull'estremità della barra. |

|

Nel punto in cui le due cime iniziano a correre sulla barra, sono tenute in posizione da un occhio, e quella gialla ulteriormente da una scanalatura sulla cassa del timone a fianco del perno e dall'elastico bianco di sicurezza (serve perché al perno non venga la bella idea di sfilarsi in navigazione). |

|

Al termine della barra ci sono i due clamcleat per le cime. Quello per la cima rossa è del tipo autosbloccante, come quelli delle derive. Anche qui ci sono due occhi, più piccoli. Servono per evitare che le cime, quando non tenute dai clamcleat, cadano giù diventando difficili da raggiungere. |

|

Timone in posizione di utilizzo tenuto fermo dalla cima rossa. La cima gialla penso sia comunque comodo tenerla bloccata per facilità a raggiungerla quando serve sollevare il timone. |

|

Timone tenuto sollevato dalla cima gialla. |

Per quanto la vernice dei timoni e delle casse si sia ben asciugata, il gioco fra cassa è timone è così poco che dopo un po' che questo è fermo in una posizione, diventa difficile smuoverlo,

come si incollasse. Allora li ho smontati nuovamente e ingrassati con vaselina tecnica.

Ora scorrono che è un piacere!

Il catamarano è pronto al varo, però ho trovato un problema inaspettato: pesando ogni scafo 30 KG, posso sicuramente caricarli tutti e due sul tetto dell'auto, ma non è un operazione facile

da eseguire da solo!

Mi sono ricordato allora che sul sito della Classe Diecipiedi,

nella sezione Idee e progetti, c'erano un paio di sistemi per caricare la barca in autonomia.

Ho trovato che quello realizzato da Fabrizio Ferrari: Un altro "salibarca" sia il più adatto, ovviamente con delle modifiche, dovute al fatto che io devo caricare due scafi,

non uno solo. Immagino infatti che Fabrizio, una volta caricato lo scafo, estragga il telaio dalla parte opposta e quindi leghi la barca sulle barre.

Io purtroppo non posso fare lo stesso, dopo aver caricato il secondo scafo, il primo mi impedirebbe di sfilare il telaio.

Mi sono ingegnato un po', e sono arrivato alla semplice soluzione di realizzare due telai, più piccoli e con i travetti longitudinali sfilabili:

Sollevando lo scafo tenendolo bilanciato al centro, riesco abbastanza agevolmente da solo ad appoggiarlo sul traverso inferiore (la distanza fra il traverso inferiore e

quello superiore è un paio di centimetri più abbondante dell'altezza della fiancata).

Poi, tenendo lo scafo aderente al telaio con il torace, perché tende a ribaltarsi, con i due travetti longitudinali sollevo il tutto e faccio scorrere lo scafo sopra le barre trasversali fino al suo posto.

Sfilo i due travetti e ripeto la stessa operazione dall'altra parte con il secondo scafo.

Poi, poiché lo scafo, essendo curvo, appoggia sui telaietti e non sulle barre, frappongo degli spessori in gommapiuma fra barra e scafo (ottenuti dai tubi di isolamento in gommapiuma dura per gli impianti di riscaldamento).

Infine lego il tutto, scafi e telai, e metto i due travetti smontabili nel portabagagli.

Per tirar già gli scafi è ancora più facile, eseguo l'operazione contraria che risulta anche più agevole.

In attesa del varo, previsto per il 25 Aprile, ma rimandato a causa del cattivo tempo, ho pensato di realizzare anche il fiocco; visto che la vela latina ha una superficie di 5,2 mq, aggiungo 1,12 mq, che non fa mai male.

Anche se forse troppo leggero, ho deciso di realizzarlo in nylon, così come la vela e, come questa, senza cuciture, ma incollato con il biadesivo apposito.

L'ho disegnato con SailCut e preparato i file dxf dei ferzi. Li ho portati in un negozio di grafica digitale e

sono tornato a casa con 5 bei fogli formato A0 con i ferzi disegnati in grandezza naturale.

E' stato quindi semplicissimo riportarli con la matita sul nylon e tagliarli. I rinforzi li ho realizzati disegnando con Autocad sui dxf dei ferzi 4 esagoni concentrici su ogni angolo,

stampati su fogli A4 poi uniti con nastro adesivo, e riportati sul nylon con la matita.

Unire i ferzi, i rinforzi, e il bordo della base e della balumina con in nastro biadesivo è stato abbastanza semplice, realizzando così in un paio di serate la struttura principale della vela.

L'inferitura l'ho realizzata con un gratile in dyneema scalzato da 3 mm, libero di scorrere dentro una fettuccia in dacron cucita sul nylon. Alle estremità del gratile ho impiombato due redancie in nylon,

inserendo un pezzettino di calza così da poter utilizzare redancie più grandi.

La vela è tenuta in tensione sugli angoli di penna e di mura da fettucce in nylon tubolare cucite ad anello su degli occhielli da 10 mm.

Sull'angolo di bugna ho messo un occhiello da 16 mm per il fissaggio delle due scotte tramite un grillo in tessile realizzato da me medesimo.

|

|

|

|

Lavoro un po' faticoso è stato, in un pomeriggio, realizzare gli attacchi per il fiocco.

Ho fissato con due viti un bozzello provvisorio in testa all'albero, circa 10 cm sotto lo strallo. Poi ho preso una cima qualsiasi per la drizza e montato il catamarano con il solo albero.

Ho quindi trovato la posizione per il rollafiocco, l'ho fissato, ho ghindato il fiocco e, sorpresa, con tutte le misure che ho fatto mi sono trovato il fiocco troppo lungo!!!

E pensare che l'inferitura l'avevo calcolata 30 cm più corta dello strallo!

Dopo qualche minuto di panico (pensare di accorciare il fiocco mi faceva star male), mi è venuta in mente la soluzione, molto semplice: abbassare il bompresso,

che per fortuna era molto inclinato verso l'alto. Ho accorciato le briglie di 4 centimetri, ed è stato sufficiente per allungare lo strallo di 20-30 cm.

Ripreso a respirare normalmente, ho montato il clamcleat per la drizza, la cimetta per avvolgere il fiocco, i bozzelli su molla per il rinvio delle scotte e tre strozzascotte per la cimetta e le scotte.

Visto così, sembra che il fiocco avrebbe potuto essere molto più grande, facendolo arrivare fino all'albero. Bisogna però tener conto che l'angolo di mura della randa latina sporge davanti all'albero di 50

cm. Essendo l'unico membro dell'equipaggio, avrei rischiato ad ogni cambio di mura di far incattivire il fiocco sulla randa. Ho scelto quindi, spero, il male minore.

A questo punto mi resta solo da acquistare e montare un bozzello ad incasso per la drizza del fiocco, così da farla passare all'interno dell'albero come quella della randa.

Dovrei farcela a montarlo questa settimana (oggi è l'11 Maggio); il varo è previsto il 17 Maggio a Dervio, in occasione della 5à regata della classe 10'.

La notte prima, a causa dell'ansia, avrò dormito al massimo 3 ore. Alle 10 di mattina sono comunque arrivato a Dervio.

Ho scaricato tutto, accolto da Jacopo e altri diecipiedisti che erano già arrivati, e mi sono accinto al montaggio. Tempo impiegato: quasi due ore. Devo sicuramente migliorare.

Prima di mettere in acqua la mia creatura, ho chiesto il parere di Jacopo (il progettista dello scafo) sul rigging, soprattutto per quanto riguardava le scotte randa e fiocco.

Il mio bel sistema tipo Vaurien me lo ha fatto subito smontare, perché non consentiva di tenere l'estremità del boma abbastanza a centro barca.

Ha costruito un triangolo provvisorio con la stessa scotta, senza scorrimento, e poi l'ha fatta passare per i due bozzelli già presenti nel boma seguendo lo stesso giro che avevo fatto io.

I bozzelli di rinvio delle scotte li ho fissati troppo vicini all'albero. Anche a queste ha fatto fare un altro giro passando attorno alle traverse del trampolino, e poi tornando ai bozzelli.

Fatto queste modifiche, ho finalmente portato il mio treXL a contatto con l'acqua..... sorpresa, galleggiava!!!

Per fare un varo come si deve, ho stappato una bottiglietta di prosecco e l'ho svuotata sulla prua. A questo punto si poteva iniziare la navigazione!

Scarico del mio peso, affondava di circa 5 cm. Quando, dopo molte titubanze, mi sono deciso a salirci sopra, la linea di galleggiamento si è posizionata a circa 15-20 cm, in linea con i calcoli iniziali.

Il vento all'inizio era molto scarso, ma pian pianino mi sono comunque allontanato dalla riva. Ho subito notato il notevole sbilanciamento longitudinale causato dal mio peso,

spostandomi 20-30 cm verso prua o verso poppa, affondava davanti o dietro di un bel po'.

Il trampolino va abbastanza bene, è sufficientemente robusto per tenermi con le chiappe fuori dall'acqua, ma si flette parecchio, e a volte mi impigliavo con la suola delle scarpe sulle maglie della rete.

Inoltre, la posizione migliore che ho trovato è stata quella di sedermi sui tubi longitudinali, cosa però non troppo comoda.

Quando il vento ha rinforzato un po' ho potuto verificare che stando seduto nel baricentro longitudinale, quindi con gli scafi orizzontali sull'acqua, la barca filava dritta anche senza toccare il timone.

Sono quindi abbastanza indovinati anche il centro di deriva ed il centro velico.

Nelle virate si è comportato abbastanza bene, a parte quando sbagliavo la manovra. Come il Bipée di Carlo.

Infine, con il vento ancora rinforzato, ho visto che non trascinava praticamente acqua; le prue tagliavano le onde come un coltello, mentre a poppa si vedeva l'acqua scivolare attorno al timone liscia come l'olio.

Punto dolente, le vele. Poverine, fanno quello che possono, e per fortuna che ho fatto anche il fiocco, ma spingono veramente poco. Per quest'anno va così, il prossimo con albero e vele nuove, sarà tutta un'altra storia.

Quando sono tornato a riva, ho involontariamente collaudato i clamcleat autosbloccanti: mi sono ricordato di sollevare le derive, ma non i timoni. Ebbene, appena hanno toccato lo scivolo in cemento

si sono sollevati da soli senza neanche rovinarsi troppo sullo spigolo.

Conclusione:

Nei limiti delle vele e della inesperienza dello skipper, secondo me si è comportato abbastanza bene.

Devo fare alcune modifiche che mi faciliteranno montaggio, smontaggio e navigazione, ma sono cose di poco conto.

Devo inoltre fare un carrello di alaggio più robusto: quello che ho costruito ma non va assolutamente bene, troppo debole.

Infine, come detto sopra, per l'anno prossimo nuovo armo, verniciatura e forse un trampolino nuovo.